欧阳明高院士课题组优秀工作集锦

欧阳明高,汽车动力系统专家,中国科学院院士,清华大学教授、博士生导师,汽车安全与节能国家重点实验室主任。欧阳明高院士长期从事新能源汽车动力系统的研究,其主要研究方向包括商用锂离子电池热失控机制及其控制、动力系统设计与最优控制方法等。本文主要内容包括能源学人对欧阳明高院士的专访及其研究团队近2年来的研究工作总结。

(以下内容由欧阳明高院士校对)

一、商用锂离子电池热失控行为与机理的研究

传统的观点认为,锂离子电池的热失控是由于电池内部升温造成聚烯烃隔膜收缩甚至融化导致的内短路所致[1]。最新的研究表明,对于不同的电池体系和滥用条件来说,其电池热失控的机制不尽相同。高比能电池内部正负极之间的交叉反应、过充或低温循环造成的负极侧析锂等因素都有可能引发电池热失控。在这一方面,欧阳明高院士团队做出了系统而深入的成果。

1.1 Joule:无内短路条件下锂离子电池的热失控[2]

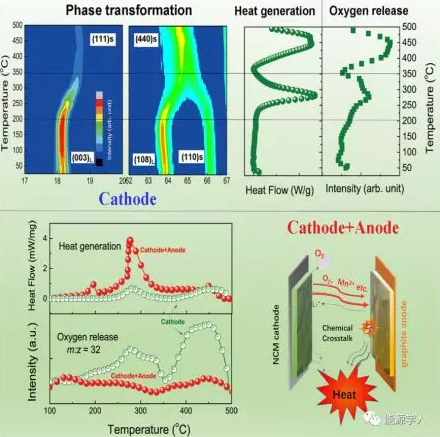

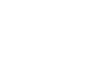

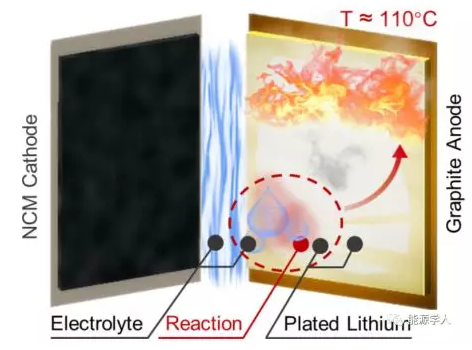

通常条件下,人们认为锂离子电池的热失控是在滥用条件下由内短路引发的,或者说至少热失控过程会伴随着隔膜收缩等问题引发的电池内短路。然而,欧阳明高院士最近的一篇Joule文章首次报道了电池在不发生内短路的情况下仍然会发生严重的放热。这是由于正负极化学交叉造成的:三元正极充电过程中发生相变释氧,高氧化性的气体与高还原性的锂化负极发生反应导致电池剧烈放热从而发生热失控。

欧阳院士团队特意选用了具有优异热稳定性的聚酰亚胺(PET)/无纺布隔膜来排除电池内短路的影响。他们利用电动汽车加速量热仪对25Ah的NCM523/石墨全电池的热效应进行了检测。结果表明,全电池发生热失控时的温度显著低于隔膜的融化温度,这说明电池热失控发生在电池短路之前。随后,他们对电池各组分进行了TG-DSC、高温XRD和质谱检测来确认其产热机理与失控行为。在充电过程中,单独NCM523正极会发生由层状向尖晶石的相变并少量产热达到276℃。但当正负极材料一起检测时,这个过程对应的产热量提高了7倍并直接引发了电池热失控。这种正负极交叉导致的强烈热效应为开发高比能的全固态锂离子电池提供了理论指导。

图1 高比能NCM523/石墨全电池的热失控示意图

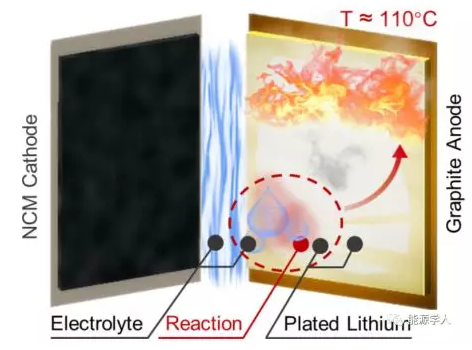

1.2 ACS Applied Materials and Interfaces:快充后负极析锂引发的电池热失控[3]

随着锂离子电池应用场景的拓展,低温充电、快速充电甚至过充这些情况都会时有发生。低温、高倍率以及过充常常会导致负极侧金属锂镀层的析出。那么,这些情况下的负极析锂对于锂离子电池的热失控行为有怎样的影响呢?针对上述问题,最近欧阳明高院士团队利用传统的ARC和DSC技术并结合NMR手段对不同充电倍率下的锂离子电池热失控行为及对应机理进行了研究。他们首先对0.33C/0.15C/0.3C三种倍率下的热失控温度进行了测试,其中3C高充电倍率下的电池的热失控温度T2降低至103.5℃(0.33C对应的T2为215.5℃)。根据全电池电压随温度的变化关系,他们发现该热失控温度发生在隔膜收缩融化之前,因此该过程热失控的机制与电池内短路关系不大。研究人员结合7Li-NMR光谱和SEM确认了负极表面金属锂镀层的存在。负极粉末和(含锂金属镀层)电解液混合物的DSC曲线在146.7℃处出现一个新的高强度放热峰,这证实快充下热失控的提前是由金属锂与电解液之间的反应造成的。高活性金属锂镀层与电解液在高温下的反应产热甚至超过了原本负极材料与电解液的反应产热,这使得电池整体安全性显著下降。

该项研究工作从电池安全性的角度对目前学术界和产业界所追求的电池快充技术进行了系统评估。研究结果表明,快充带来的析锂反应会显著降低电池整体安全性并使得热失控提前发生。

图2 快充析锂引发的热失控示意图

1.3 International Journal of Electrochemical Science/eTransportation:电池老化途径对于锂离子电池热失控特征的影响[1,4]

电池老化是锂离子电池商用化过程中一个不可避免的问题。然而,电池老化方式对于锂离子电池安全性的影响还很不明确,这对于保持电池全寿命周期内的稳定性十分不利。最近,欧阳明高院士团队对采用高温存储与低温循环两种方式进行老化的锂离子电池的热安全性进行了比较。结果表明,高温存储的电池相比低温循环的电池具有更高的热稳定性,其热失控温度更加滞后。在高温存储的过程中,负极材料表面会形成致密稳定的SEI膜阻挡高还原性负极与电解液或者说与高氧化性正极的接触从而使电池安全性得以提升。而对低温循环的电池来说,低温造成的动力学迟滞增大了电化学极化并进一步造成负极表面金属锂的析出。活泼的金属锂直接与电解液接触使得T1(自放热温度)和T2(热失控起始温度)降低,电池热失控相比新鲜电池提前发生。这一研究成果从安全性角度对商用锂离子电池的老化途径选择提供了新的指导,对于延长锂离子电池寿命、提高电池安全性具有重要意义。

在上述研究基础上,欧阳明高院士团队又利用多种热分析与谱学手段对4种多温度多工况下(-5℃/1C下循环、25℃/2C下循环、55℃/1C下循环以及55℃/100%SOC下存储)锂离子电池全生命周期热失控特性演变机制进行了详细分析。在55℃/1C循环工况下工作的电池的热失控行为与新鲜锂离子电池相同,而另外三种条件下的电池热失控行为均有一定程度的改变。他们利用SEM/XPS等手段证明了正极侧的副反应(如颗粒裂缝、CEI膜的形成和过渡金属离子的溶解等)对于电池整体热行为几乎没有影响,电池全生命周期热失控特性演变主要取决于负极材料+电解液反应体系产热特性的变化。具体地,电解液消耗会引起电池热失控释放的总能量减少,最高温度降低;负极侧SEI膜的增厚后会降低负极的锂化程度,这对于提高电池热稳定性是有利的;而负极析锂将导致电池的绝热热失控性能急剧变差,具体表现为热失控温升速率明显增加,T1和T2大幅降低。

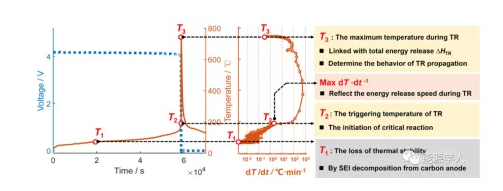

1.4 Applied Energy:锂离子电池热失控的关键参数[5]

电池内部化学体系(如正负极材料的多样性、材料颗粒形貌、掺杂或包覆形式、添加剂含量等因素)以及电池工程结构(如不同的电池形状以及能量密度等因素)的复杂多样大大增加了对锂离子电池热失控机制研究的难度。最近,欧阳明高院士团队首次基于电池体系的加速量热技术(ARC)和基于电池组分的差示扫描量热法(DSC)等手段建立了不同电化学体系下的热分析数据库来对锂离子电池热失控的内在机制进行分析。

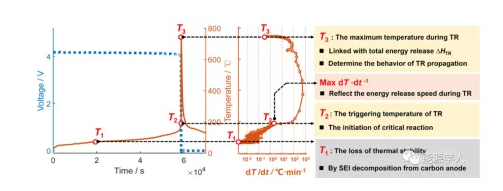

热分析数据库的建立促进了对于电池热失控定义的共同认识。基于该数据库,欧阳明高院士提出了商品化锂离子电池热失控过程中的三个特征温度—T1、T2、 T3。其中,T1代表的是电池反常产热的起始温度,它能够反映电池整体的安全性,通常是由负极材料的氧化还原反应所造成的。T2是区分渐变式升温与剧烈升温的临界点,也被视为是电池热失控的引发温度。具有较高T2温度的锂离子电池通常更容易通过针刺等安全测试。T3是电池热失控过程中能够达到的最高温度,常常与电池总体产热呈正相关并决定着热失控的程度。这三个热失控过程中的特征温度对于定义热失所处阶段和评估其影响提供了参考。

图3 电池热失控的三个临界温度

此外,在对特征温度的对应机理进行研究过程中,他们发现商品化NCM/C锂离子电池热失控过程中主要的热源来自于正负极在高温下的氧化还原反应而不是之前普遍认为的电池内短路。

1.5 Applied Energy:锂离子电池在不同条件下的过充行为与失效机理[6]

过充是锂离子电池在使用过程中经常面临的一个重要安全问题,对电池过充行为及其失效机制进行深入研究对于电池系统地安全设计具有指导意义。不过,之前有关锂离子电池过充现象的研究常常是定性的比较,缺乏准确的定量数据。在本文中,欧阳明高院士以使用三元-锰酸锂组合正极和石墨负极的商品化软包锂离子电池为研究对象,对不同充放电倍率以及是否使用约束板和散热器等不同条件下的电池过充行为及机理研究进行了定量研究。

研究结果表明,充电电流的大小对于电池过充行为的影响并不是很大。如果电池系统中拥有压力释放装置或良好的散热装置,即使在大倍率下对电池进行过充仍然能够有效延迟电池热失控的温度。研究人员接着采用多种谱学手段对过充后的正负极组分进行了研究。在电池过充过程中,正极材料会发生电解液分解、过渡金属溶解和晶格相变等,但这些化学/电化学行为的变化在热失控发生之前并不会单独放热;而对于负极来说,过充导致的负极侧析锂会加速过充诱导的热失控的到来。对于过充诱导的热失控行为来说,其主要引发原因为软包外壳的破裂和聚烯烃隔膜的熔融。因此,针对电池过充现象,在商用锂离子电池中安装释压装置并使用热稳定性的隔膜十分有必要。

二、车载动力电池的优化管理方法

商品化锂离子电池在使用过程中面临着安全性、耐久性、动力性等一系列问题。如何安全、可靠、高效的使用与管理电池是一个十分有价值的课题。近年来,欧阳明高院士团队发展了多种简单有效地手段来对车载动力电池进行全生命周期优化管理。

2.1 Journal of The Electrochemical Society: 考虑锂析出与重嵌入过程的电池电化学模型与析锂检测方法[7]

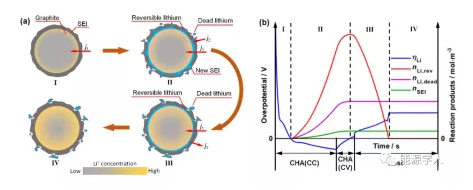

在低温充电、大倍率充电或过充电等极端工况下,锂离子电池内部的锂离子容易以金属的形式在负极表面析出。析锂会造成电池可用锂离子的损失,进而引起电池容量的快速衰减。根据第3章的分析结果,负极析出的金属锂特别活泼,容易在电池的正常工作温度区间内(小于50oC)便开始与电解液发生产热反应,加速电池温升,引起电池热失控性能急剧下降。另外,析出的金属锂还可能长成锂枝晶,进一步刺穿隔膜,造成内短路,严重影响电池的安全性能。因此,应当通过电极设计、充电管理等方法来防止析锂的发生,并开发适当的检测方法来进行充电析锂的在线检测。

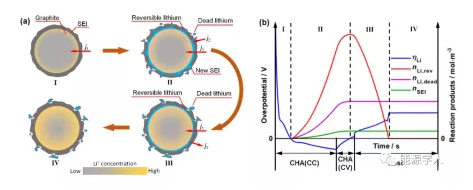

因此,在本文中,欧阳明高院士团队针对锂离子电池低温充电析锂问题,梳理了石墨负极表面锂析出与重嵌入机制,建立了考虑锂析出与重新嵌入副反应的电池电化学机理模型,成功地模拟了可逆锂重新嵌入引起的电池弛豫电压平台。基于标定好的析锂电化学机理模型,研究人员分析了电池充电析锂后出现弛豫电压平台的机制,发现该电压平台源于电池析出的可逆锂的重嵌入反应,且电压平台的结束对应着可逆锂的完全嵌入。对弛豫电压曲线进行微分分析,发现析锂电池弛豫电压微分曲线中出现了极小值,且极小值出现时间tmin与析出的可逆锂总含量成正比,可用于电池充电析锂量的定量检测。

图4 电池锂析出与重嵌入过程分析

2.2 Journal of Energy Storage :电化学机理模型的参数集总化与参数全自动快速标定[8-9]

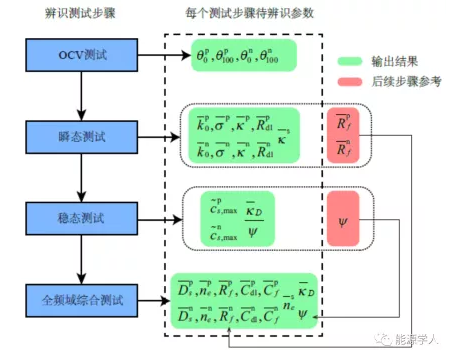

在锂离子电池的研究与应用中,使用最为广泛的是两种模型:等效电路模型与电化学机理模型(P2D模型)。其中电化学机理模型能够反映电池内部状态,可帮助研究人员从第一性原理出发,深入研究电池的动力学和安全性和耐久性的演变,具有重要的应用价值。然而P2D模型与等效电路模型十分复杂,主要体现在其参数众多,参数辨识非常依赖经验,导致其更多地为具有丰富经验的科学工作者所用,对工程师来说非常繁琐。

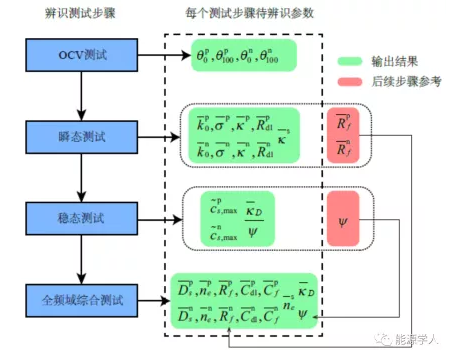

为了解决这一问题,欧阳明高团队与美国科罗拉多大学科泉分校的Plett教授合作,构建了一整套P2D模型参数全自动快速标定算法工具,大大降低了P2D模型的使用难度,造福更多电池研究人员。首先,他们分析了电化学模型的参数结构,采用参数等效替代方法,推导出了集总参数全维模型。这样,将模型基本参数从36个减少到了24个,归并了耦合参数,并得到了最小参数集。他们的工作也表明,原有的P2D模型参数集是存在冗余的。针对参数辨识的问题,他们提出了基于频域分解和电极分解的分阶段参数辨识方法。分别设计了准静态测试、瞬态测试、伪稳态测试和全频域测试四个测试步骤,并基于参比电极区分电极信号,从而将单次辨识参数降低为<6个,最终能够实现快速、准确的P2D模型参数辨识。

他们选取了一款虚拟电池,按照上述测试步骤产生参数集,并采用辨识算法,全自动地辨识出所有参数。接着,他们将辨识出的所有参数带回到原始的P2D模型中,并选取了1C-5C恒流工况及1CFUDS工况,将辨识模型与虚拟电池响应进行对比。在这两个代表性工况下模型与电池响应符合较好,恒流工况下端电压误差在3%以内,FUDS工况端电压相对误差在1%以内。进一步,他们选取了一款商用的方形电池对上述方法进行了验证,将辨识出的参数代回P2D模型,与不同工况下的端电压进行对比。端电压与模型计算结果十分符合,证明了该方法的有效性。

图5 电池机理模型标定方法

2.3 Applied Energy:锂离子电池内短路触发方法对比研究[10]

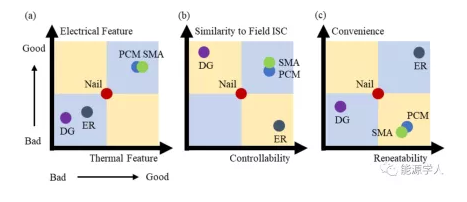

内短路是锂离子电池热失控事故中最常见,也是最危险的诱因之一。发生内短路后,内短路电流产生的焦耳热会引起电池温升,如果局部热量积累触发了热失控连锁反应,最终可能会发生起火、爆炸等安全性事故,威胁人身财产安全。随着电池体系比能量的升高,锂离子电池电极材料增厚、隔膜变薄,电池发生内短路的概率不断增加。因此,需要开发内短路重复实验方法,评价电池内短路的安全性,明晰内短路机理。

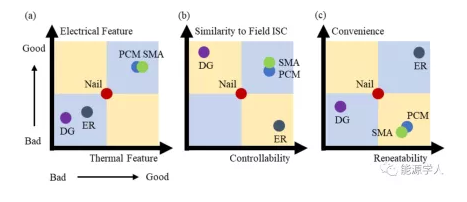

欧阳明高院士团队使用五种内短路触发方法,进行大量的内短路触发实验,并建立了内短路电化学-热耦合模型,从热电特征模拟、可控性、真实性、重复性、可操作性六个方面评价内短路触发方法的有效性。结果表明,采用相变材料和形状记忆合金的触发方法可以很好地控制内短路类型与位置,方法重复性较好,但操作较为复杂。人工诱导枝晶生长的触发方式能最好地模拟实际事故中的自引发内短路,但可控性较差。基于等效内阻的方法,可以迅速建立电池内短路电化学-热耦合模型,用于电池设计、模组开发等,但该方法使用外短路模拟内短路,与真实内短路有一定偏离。针刺是最容易实现的内短路触发方法,但由于过程中触发混合型内短路,其重复性较差。本文分析了内短路与热失控的关系,对内短路机理的研究和电池安全性评价具有一定的指导意义。

图6 不同内短路测试方法分析比较

2.4 Journal of Power Sources:一种简单的多点阻抗技术用于检测锂离子电池的老化[11]

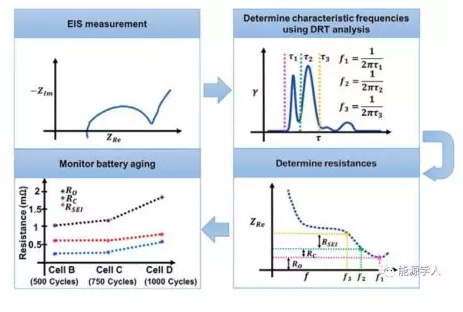

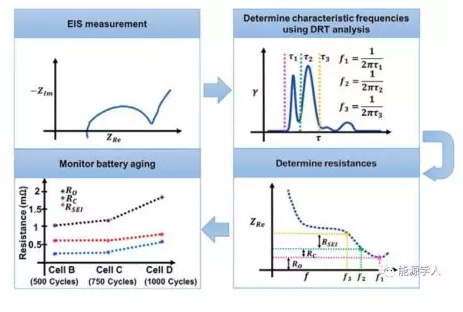

电动汽车和便携式储能设备的火爆发展使使得人们对于锂离子电池的快速诊断技术需求激增。常规的锂离子电池老化程度诊断技术是基于电化学阻抗谱实现的,这种方法不仅需要使用电化学工作站完成完整的阻抗谱测试,而且需要复杂的计算来提取电池相关信息。在本文中,欧阳明高院士团队利用弛豫时间分布方法(DRT)方法对锂离子电池电化学阻抗谱中的几个关键阻抗信息进行分离后建立了一种简便的多点阻抗诊断技术。

研究人员在诸多阻抗信息中选取了欧姆阻抗RO、接触阻抗Rc和SEI膜阻抗RSEI这三个与电池SOC关联不大的特征阻抗采用DRT方法对其进行分离确认得到其时间常数分布。在实际的电池老化程度评估中,首先根据弛豫时间分布方法得到的时间常数计算三种阻抗对应的特征频率,然后计算得到电池阻抗对电池老化程度进行系统评估。这种多点阻抗分析技术省时又省力,对于高效高通量电池诊断技术的发展具有借鉴意义。

图7 多点阻抗技术原理示意图

2.5 Journal of The Electrochemical Society: 大容量锂离子电池在不同老化路径下的形变

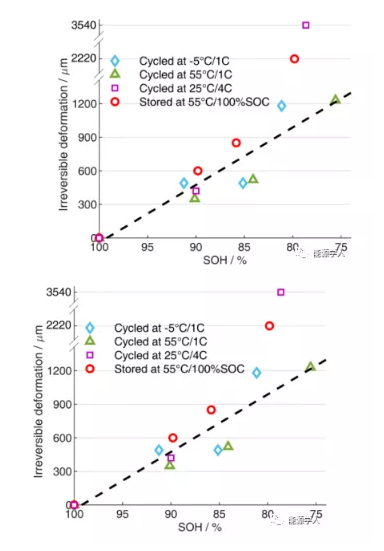

电池单体在充放电过程中会由于锂离子嵌入/脱出电极颗粒而出现体积形变。这样的形变可能会导致电池在模组约束条件下的内应力增加,从而影响电池性能。在某些内应力过大或过小的情况下则可能出现跳水现象。因此需要研究电池的形变规律并基于此指导模组设计。电池的形变可以分为可逆和不可逆两种,可逆形变指由于脱嵌锂、产热导致的,可以恢复的形变;而不可逆形变指由于老化过程中的产气、沉积物等原因导致的不可恢复的形变。

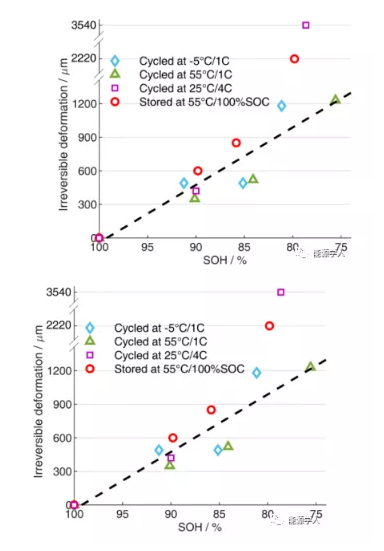

最近,欧阳明高院士团队对-5℃/1C下循环、25℃/4C下循环、55℃/1C下循环以及55℃/100%SOC下存储四种老化工况下的可逆和不可逆形变进行了研究。结果表明,随着电池老化程度的增加,电池的可逆形变逐渐减小,不可逆形变逐渐增加,其中以25℃/4C下循环和55℃/100%SOC下存储导致的不可逆形变最大,在80%SOH左右可分别达到总厚度的45.3%和28.8%。基于容量增量分析和SEM观察,他们确定了不同老化路径下衰减机理和不可逆形变的原因。如25℃/4C下循环主要由于负极表面沉积物,55℃/100%SOC下存储主要由于电解液分解导致的严重产气,-5℃/1C下循环主要由于析锂及轻微产气,55℃/1C下循环主要由于SEI膜增厚。由于老化实验中的电池是在无约束状态下进行,他们进一步基于虚拟加载法,基于电池部件的压缩模量,计算了在约束状态下由于不可逆形变可能导致的模组中的内应力增加,并提出在模组中使用模量较低的聚氨酯泡沫板用以吸收电池形变,降低模组在老化后的内应力。这一研究成果对于指导模组中的机械边界设计具有重要意义。

图8 电池在不同衰减路径下的可逆与不可逆形变

【总结】

从欧阳明高院士近两年的工作来看,商用锂离子电池热失控行为及其机理研究对于发展和设计新型高比能二次电池具有很强的指导意义。电池热失控的研究工具主要是借助单体电池或电池组的加速量热技术(ARC)和电极材料(包括电解液)的差示扫描量热法(DSC)。从电池安全性的角度来说,高比能电池的热失控机理不再局限于简单的电池内短路,正负极交叉反应、滥用条件下的析锂等因素也逐渐得到人们的关注。对于电池系统优化设计与管理来说,实现低成本、高通量、高精度的在线电池在线管理包括析锂检测、快充管理、内短路诊断、全生命周期阻抗分析等是未来车载动力电池管理系统需要关注的焦点。

(来源:Energist 能源学人)

参考文献:

[1] Ren, D. et al. A comparative investigation of aging effects on thermal runaway behavior of lithium-ion batteries. eTransportation 2, 100034 (2019).

[2] Liu, X. et al. Thermal Runaway of Lithium-Ion Batteries without Internal Short Circuit. Joule 2, 2047-2064 (2018).

[3] Li, Y. et al. Thermal Runaway Triggered by Plated Lithium on the Anode after Fast Charging. ACS applied materials & interfaces (2019).

[4] Feng, X. Influence of aging paths on the thermal runaway features of lithium-ion batteries in accelerating rate calorimetry tests. International Journal of Electrochemical Science, 44-58 (2019).

[5] Feng, X. et al. Investigating the thermal runaway mechanisms of lithium-ion batteries based on thermal analysis database. Applied Energy 246, 53-64 (2019).

[6] Ren, D., Feng, X., Lu, L., He, X. & Ouyang, M. Overcharge behaviors and failure mechanism of lithium-ion batteries under different test conditions. Applied Energy 250, 323-332 (2019).

[7] Ren D., Smith K., Guo D., Han X., Feng X., Lu L., Ouyang M., Li J. Investigation of lithium plating-stripping process in Li-ion batteries at low temperature using an electrochemical model. Journal of The Electrochemical Society, 165, A2167-A2178 (2018).

[8] Chu, Zhengyu, et al. "A control-oriented electrochemical model for lithium-ion battery, Part I: Lumped-parameter reduced-order model with constant phase element." Journal of Energy Storage 25 (2019): 100828.

[9] Chu, Zhengyu, et al. "A control-oriented electrochemical model for lithium-ion battery. Part II: Parameter identification based on reference electrode." Journal of Energy Storage 27 (2020): 101101.

[10] Liu, L. et al. Comparative study on substitute triggering approaches for internal short circuit in lithium-ion batteries. Applied Energy, In press.

[11] Zhou, X., Pan, Z., Han, X., Lu, L. & Ouyang, M. An easy-to-implement multi-point impedance technique for monitoring aging of lithium ion batteries. Journal of Power Sources 417, 188-192 (2019).

[12] Li, Ruihe, et al. "Volume deformation of large-format lithium ion batteries under different degradation paths." Journal of The Electrochemical Society (2019): p. 4106–4114.